煤炭等化石能源清洁高效利用技术

适用于煤炭行业全粒级煤炭干法深度分选及非煤矿物预抛废、分选、尾矿回收等工序节能技术改造

300~50毫米粒级:单位宽度处理能力160吨/小时,矸中带煤<2%,煤中带矸<2%;50~25毫米粒级:单位宽度处理能力80吨/小时,矸中带煤<3%,煤中带矸<3%;50~10毫米、25~6毫米粒级:单位面积处理能力15吨/小时,矸中带煤<3%,煤中带矸<5%;吨煤电耗为传统水洗厂的43%

预计每年节约标准煤

1.技术适用范围

适用于煤炭行业全粒级煤炭干法深度分选及非煤矿物预抛废、分选、尾矿回收等工序节能技术改造。

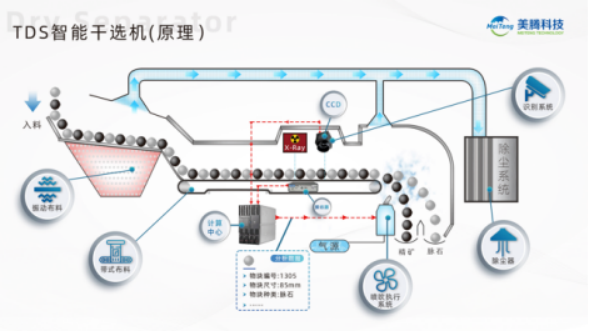

2.技术原理及工艺

智能干选机采用X射线+图像双源识别技术,通过高速电磁阀控制高压风精准喷吹完成目标矿物与脉石矿物分离;智能梯流干选机应用“梯度流态化”理论,原煤在风力、激振力和重力三个力场作用下,将产生流态化现象,实现按密度分层,再通过排料机构精准切分。不用水、不耗介、不产生煤泥,实现矿物深度分选。技术原理如图2所示。

3.技术指标

(1)300~50毫米粒级:单位宽度处理能力160吨/小时,矸中带煤<2%,煤中带矸<2%。

(2)50~25毫米粒级:单位宽度处理能力80吨/小时,矸中带煤<3%,煤中带矸<3%。

(3)50~10毫米、25~6毫米粒级:单位面积处理能力15吨/小时,矸中带煤<3%,煤中带矸<5%。

(4)吨煤电耗为传统水洗厂的43%。

4.技术功能特性

(1)智能干选机关键技术:

1)布料系统:采用“面式”布料技术路线,改变了传统煤矸自动分选机按通道的“线式”排队理念,带速波动小于±0.005米/秒。

2)识别系统:采用X射线或X射线+图像双源识别技术,通过自研算法完成高精度识别与定位。

3)执行系统:采用压缩空气喷吹执行技术,实现了毫秒级精确控制喷吹时间。

(2)智能梯流干选机关键技术:

1)梯度流态化:原煤在风力、激振力和重力三个力场的作用下,将产生流态化现象,在不同梯度力场下实现按密度分层。

2)智能反馈调节技术:在线检测精煤、中煤与矸石的含矸率、含煤率、粒度组成三个指标,检测结果反馈至智能梯流干选机密控系统,用于指导系统调节。

5.应用案例

新奥王家塔煤矿改造项目,技术提供单位为天津美腾科技股份有限公司。

(1)用户用能情况简单说明:应用TDS实现150~50毫米块煤分选,与浅槽、脱粉配合实现150~6毫米动力煤分选,选用1台TDS20-300型智能干选机,每小时处理能力200吨。该项目已于2018年7月投产。

(2)实施内容及周期:采用TDS智能干选机分流浅槽入料,解决系统产能不足问题。实施周期2个月。

(3)节能减排效果及投资回收期:改造完成后,系统实际生产能力可提高2000吨/年,年节电195.8万千瓦时,折合年节约标准煤607吨,年减排CO2 1682.9吨。投资回收期6个月。

6.预计到2025年行业普及率及节能减排能力

预计到2025年行业普及率可达到65%,可形成年节约标准煤8万吨,年减排CO2 22.2万吨。

企业名称

省市

入选年份